Feingießen in Perfektion

Die Modellherstellung kann durch Wachsinjektoren oder Rapid-Prototyping-Verfahren erfolgen, es ist für das Wachsausschmelzverfahren essenziell, das das Modellmaterial restlos ausbrennt und einen niedrigen Schmelzpunkt hat. Das Wachsmodell entspricht später der Geometrie des Gussteils, deswegen muss das Wachsmodell bereits ohne Oberflächenfehler und Verzug hergestellt werden.

© Diry Feinguss

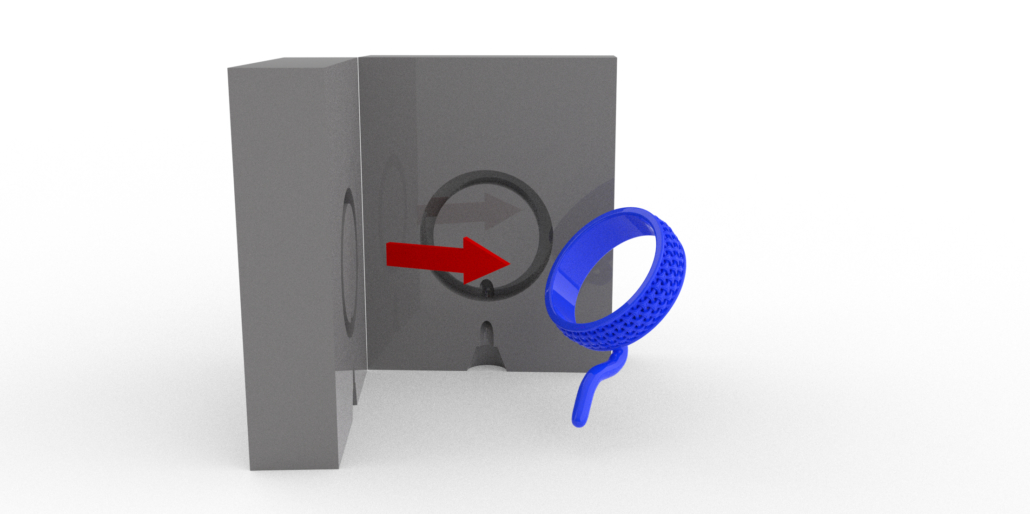

Das Wachsmodell wird der Gummi- oder Silikonform entnommen.

© Diry Feinguss

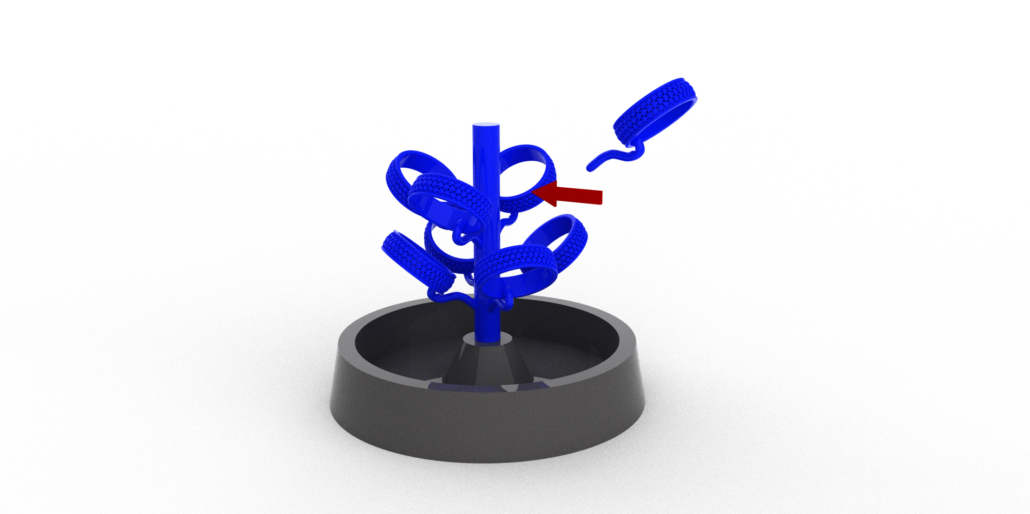

Die Wachsmodelle werden an einen Eingusskanal angehängt und bilden so eine Gusstraube. Die Verbindungen zwischen dem Wachsmodell und dem Eingusskanal bilden das Angusssystem und fungieren als Zuführungskanäle beim Abgießen. Bei diesem Schritt muss die Orientierung der Angüsse und die Ausrichtung der Modelle für eine optimierte Formfüllung vorgesehen werden, die Verbindungsstellen müssen sauber und präzise ausgeprägt sein, um Verwirbelungen der Schmelze beim Gussvorgang zu vermeiden.

© Diry Feinguss

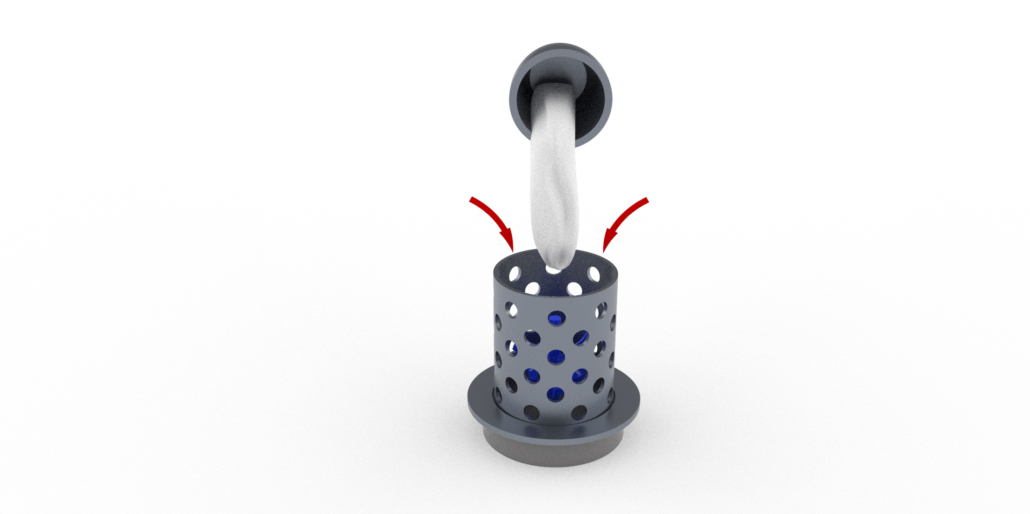

Beim Einbettvorgang wird die Wachstraube auf einem Gummiteller platziert und in eine Küvette eingebracht, diese wird in der Einbettmaschine mit Einbettmasse befüllt. Für hochwertigste Gussergebnisse wird die Einbettmasse bei Feinguss Diry unter Vakuum gerührt und in die evakuierten Küvetten eingelassen, Vibrationen sorgen bei diesem Vorgang für ein beschleunigtes Entfernen der Luftblasen aus der Einbettmasse.

© Diry Feinguss

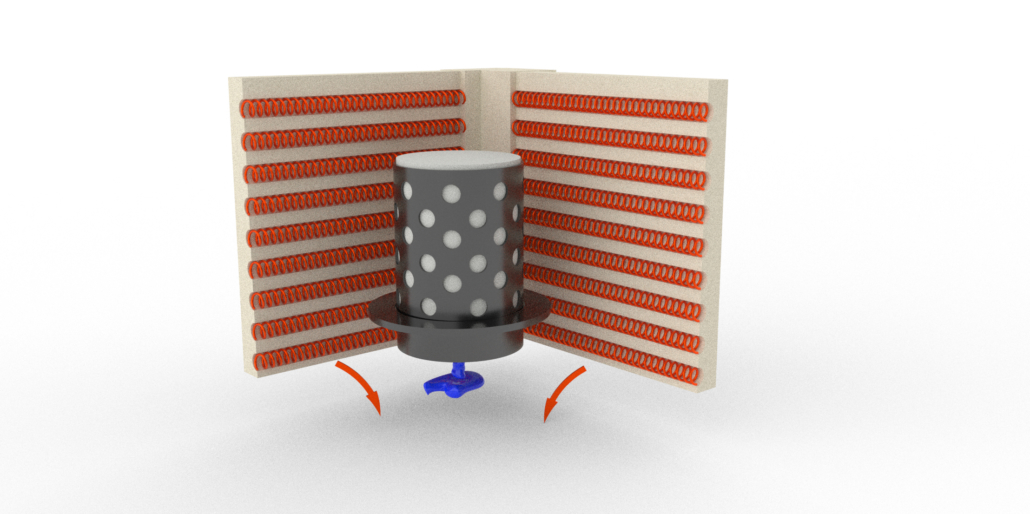

Beim Wachsausschmelzen und Brennen der Einbettmasse werden die Küvette, in den Ausbrennofen eingebracht. Bei dem Anfahren der ersten Temperaturstufe verflüssigt sich das Wachs und läuft aus der Küvette ein Großteil des verbliebenen Wassers verdunstet. Bei der zweiten Temperaturstufe wird die Einbettmasse gebrannt, in der Küvette ist jetzt keine Feuchtigkeit mehr enthalten, es ist eine stabile Gussform entstanden, die eine Kavität der vorherigen Wachsmodelle und Angusskanäle darstellt.

© Diry Feinguss

Der Gussvorgang beginnt beim Schmelzen des Edelmetalls, durch Anwendung von Induktionsschmelzanlagen wird das Material schnell und energieeffizient geschmolzen. Der Tiegel wird während des Schmelzvorganges mit Schutzgas abgedeckt. Nach dem Einsetzen der Küvette in die Gießanlage wird die Schmelze und auch die Küvette unter Vakuum gesetzt. Beim Gussvorgang öffnet sich der Verschlussstift im Tiegel und der Bereich des Tiegels wird mit Überdruck beaufschlagt. Die Schmelze strömt in die evakuierten Gusskanäle der Küvette und wird durch den Überdruck im Bereich des Tiegels beschleunigt.

© Diry Feinguss

Nach einer angemessenen Abkühlzeit erfolgt das Ausbetten des fertigen Gussbaums aus der Küvette. Nach dem Ausbetten des Gussbaums wird eine Oberflächenreinigung mit einem Hochdruckwasserstrahl vorgenommen.

© Diry Feinguss

Der letzte Schritt ist die Nachbearbeitung und das Trennen der Gussmodelle vom Gussbaum. Die Bauteile werden durch Läppstrahlen sanft von der Oxidschicht befreit, das Resultat ist eine seidenmatte Oberfläche mit hoher Kantenschärfe.

© Diry Feinguss

Die final produzierten Schmuckstücke sind nicht nur individuell, sondern auch langlebig durch eine hochwertige Materialauswahl.

© Diry Feinguss

© Diry Feinguss